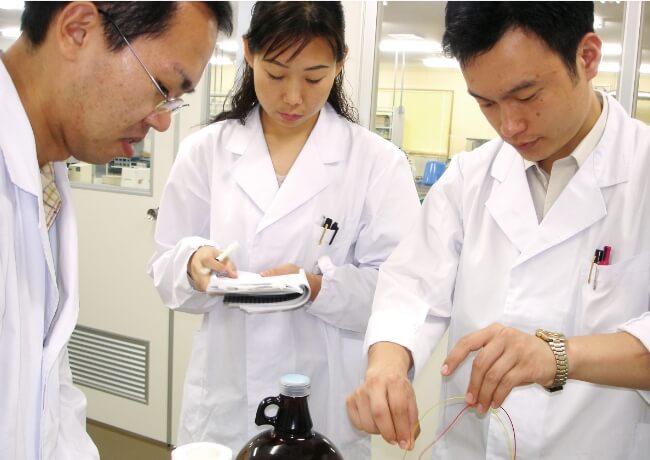

専門性の高い研究者と現場に精通した

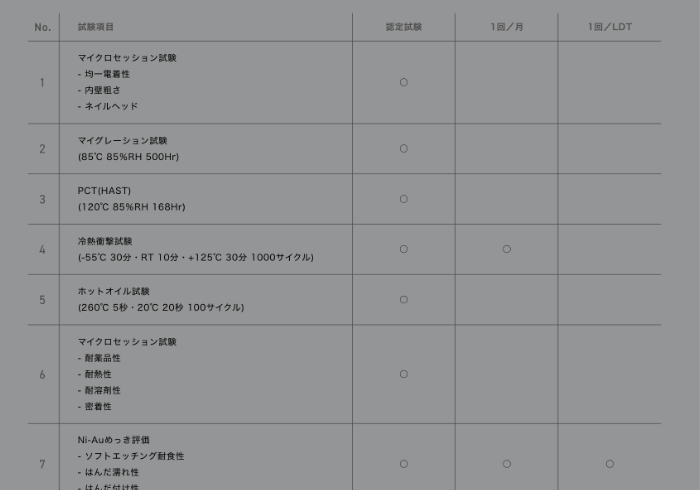

技術者が

協同し、新しい製品・

素材・工法を開発。

今、製造業はグローバル化が進行し、No.1しか生き残れない厳しい時代。コア・コンピタンス強化と研究開発の迅速化は、企業の緊急課題となっています。クオルテックは、分析・再現実験や信頼性試験データの蓄積をはじめ実装技術、レーザ加工や表面処理技術、基板や電子部品製造の経験を活かし信頼性・安全性・環境性を高いレベルで実現する研究開発に注力。市場ニーズを積極的に取り入れて、新工法・新素材の開発を独自に進めるとともに大学・公的研究機関や同業他社との幅広いネットワークを駆使してお客様の研究開発の進化・スピードの飛躍的向上に寄与します。

製品の信頼性・機能性に関する

研究開発に注力しています

実装技術研究

部材の反り、変形と信頼性評価

実装技術および接合に関する

技術指導・研究

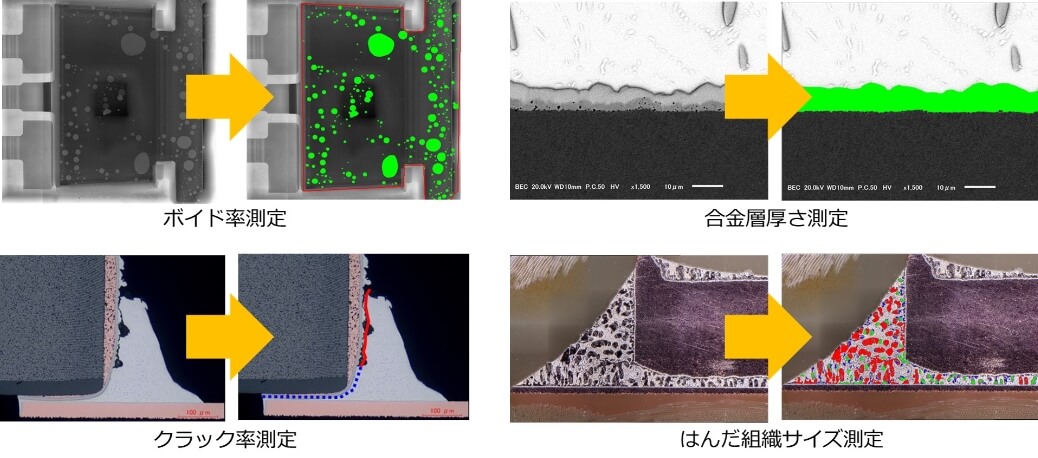

AIを活用した画像解析

(ボイド、クラック、合金層)

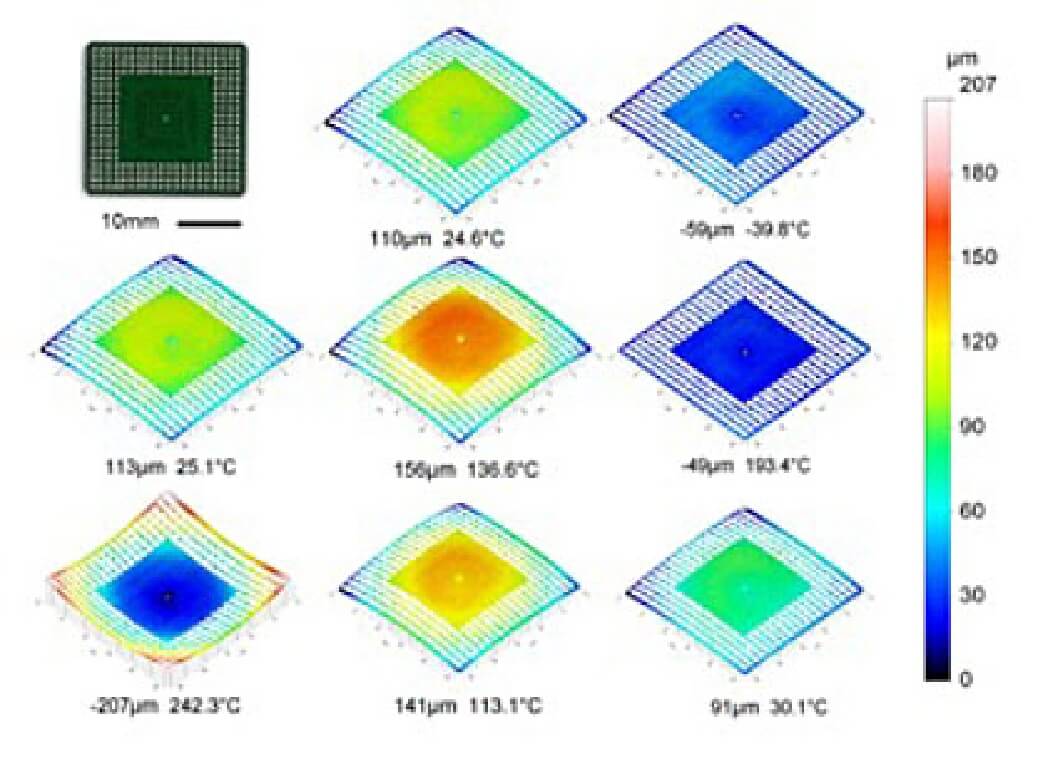

BGAパッケージの熱変形測定

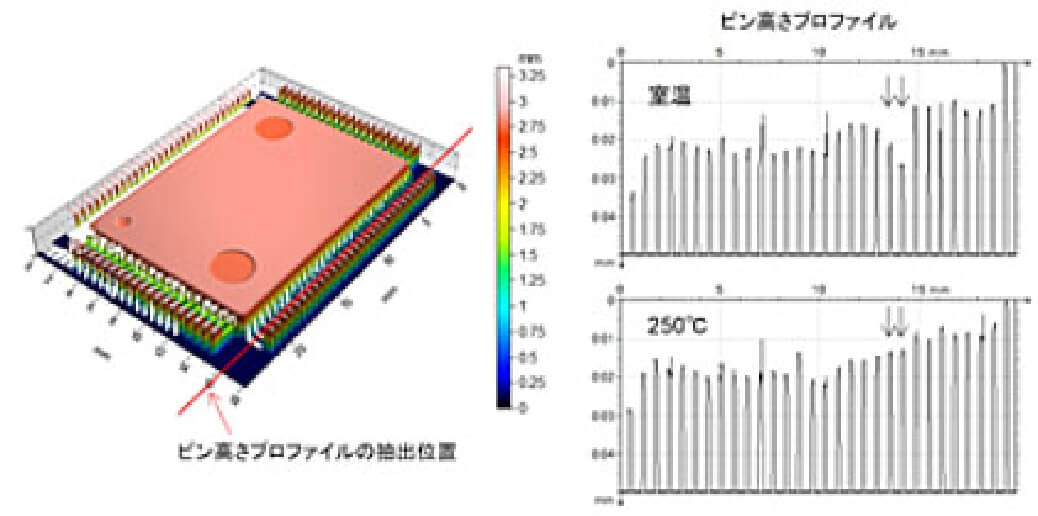

QFP部品のピンの温度変化による微小変形測定

はんだパンプのシミュレーション

AI画像検査ソフトウェア

(詳しくはhttps://qualap.jpにて)

マイグレーション研究

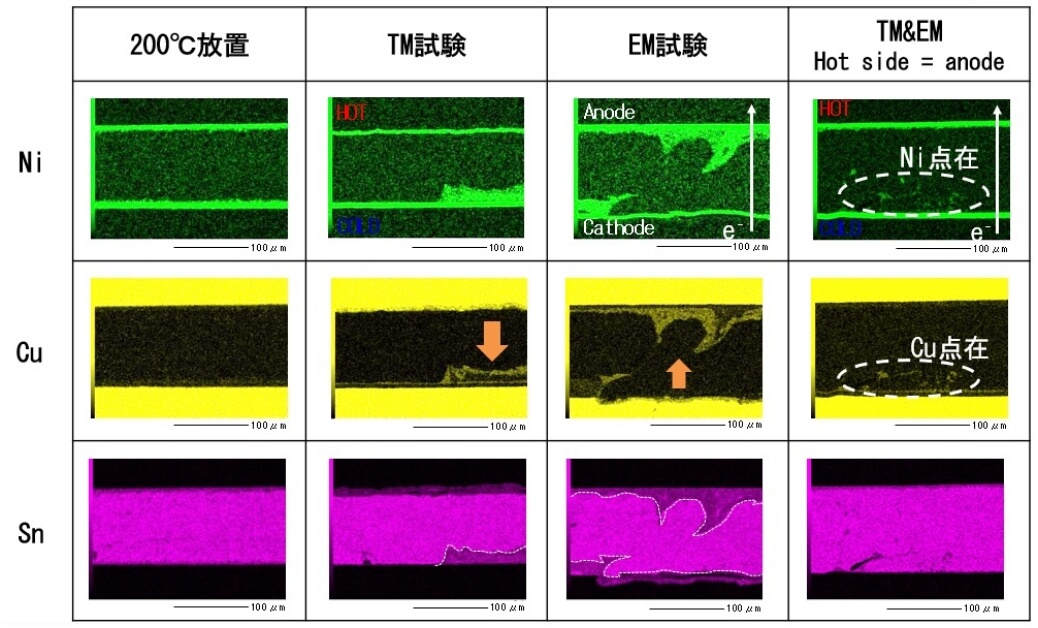

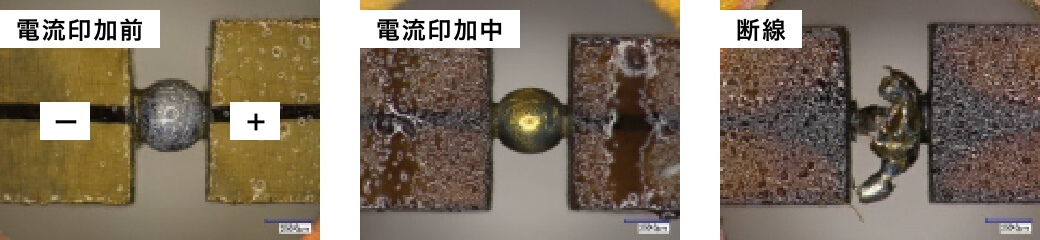

エレクトロマイグレーション(EM)

サーモマイグレーション(TM)

エレクトロケミカルマイグレーション

(イオンマイグレーション)

その他、各種マイグレーション現象

EM&EM&TM試験後のはんだ接合部の元素分布

EMによる断線の事例

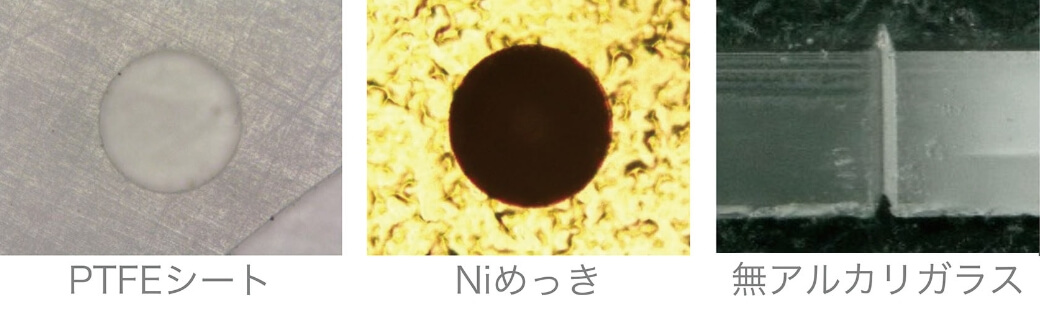

微細加工技術研究

フェムト秒レーザによるパターン形成

セラミック・金属への微細レーザ加工

半導体パッケージの貫通電極形成

めっきの新技術開発

難加工材料への穿孔、めっき、切断

ガラス/ポリイミド/LCP

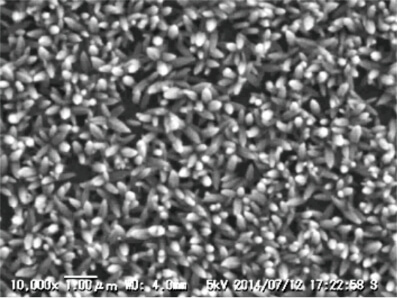

めっき法によるナノ錐状構造

二次電池研究

●Scientific Reports「An aqueous electrolyte of the widest potential window and its superior capability for capacitors」(2017/3)

●Electrochemistry「Capacitors Consisting of an Aqueous Electrolyte of the Widest Potential Window —Development towards the Recovery of Regenerating Energy of Automobiles—」(2020/4)

●インピーダンス測定に必要な予備知識:2022年改訂

●固体電解質のインピーダンス測定を行うための基礎知識と注意点:2018年

●固体電解質に適した交流インピーダンス測定治具および測定システムの開発1:2015年

●固体電解質に適した交流インピーダンス測定治具および測定システムの開発2:2016年

●500℃超での高精度測定が可能な交流インピーダンス測定システムの開発:2016年

●固体電解質のインピーダンス測定に及ぼす要因1:2019年

●固体電解質のインピーダンス測定に及ぼす要因2:2020年

●固体電解質のインピーダンス測定に及ぼす要因3:2021年

●ポテンショスタットを使用しない実電池(LIB等)の交流インピーダンス法の提案1:2022年

●ポテンショスタットを使用しない実電池(LIB等)の交流インピーダンス法の提案2:2023年

●単結晶固体電解質のインピーダンス測定:2024年

●固体電解質のインピーダンス測定に及ぼす要因4:2024年

●「クオルテックと東工大、低コストの二次電池−「水」電解質で安全」日刊工業新聞(2014/9/25)

●「クオルテック、電位窓3.2Vの水溶液開発−大容量蓄電装置に道」日刊工業新聞(2017/3/23)

●「飽和過塩素水系キャパシタ、優れた充放電性能 クオルテックが確認」日刊工業新聞(2020/4/16)

●「水系電解液の擬キャパシタ、電圧3.2Vで充放電可能に」日経XTECH(2017/1/18)

●(株)NTS「ポストリチウムに向けた革新的二次電池の材料開発」 第4章 新規電解液の開発 第1節 p159-166 「電位窓が3Vを超える水系電解液の開発と水系キャパシタの新展開」(2018/2)

●Yano E plus 2019年9月号 No.138「次世代電池シリーズ(9)新原理/新型電池の最新動向」2-3. 株式会社クオルテックp14-17(2019/9)

Consulting コンサルティング

試作基板の品質・信頼性評価から、

量産品の受入・出荷検査まで

生産現場の改善に貢献する。

パーフェクトQ管理システムを構築し、

不良ゼロ工場の建築

2 工場監査

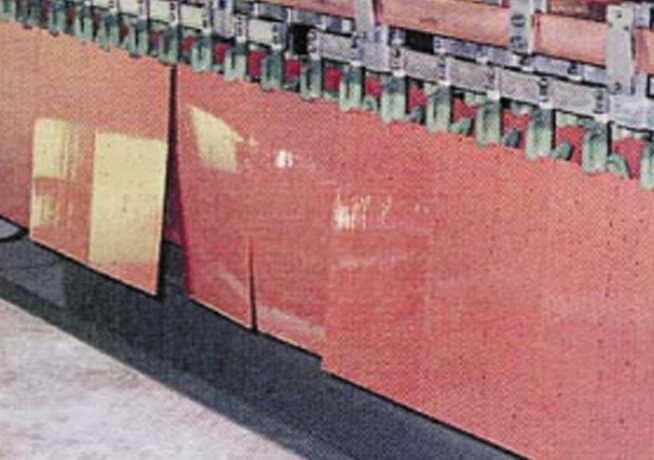

工場の5S・PM・ISO認証遵守状況を監査し、具体的な試作基板の評価結果に基づいて品質管理状況や品質保証体制をチェックすることによって、工場にどのような問題点や課題があるかを見極めます。工場トップの方針や考え方についても聞き取り調査を行い、工場の隅々まで監査チェックを行うことによって、将来のパートナーとしての可能性を評価します。

指摘ポイント

指摘ポイント

スピンドル剛性測定

切断工程監査

基板が一直線でない

銅めっき工程監査

基板取り扱いが粗い

レジスト工程監査

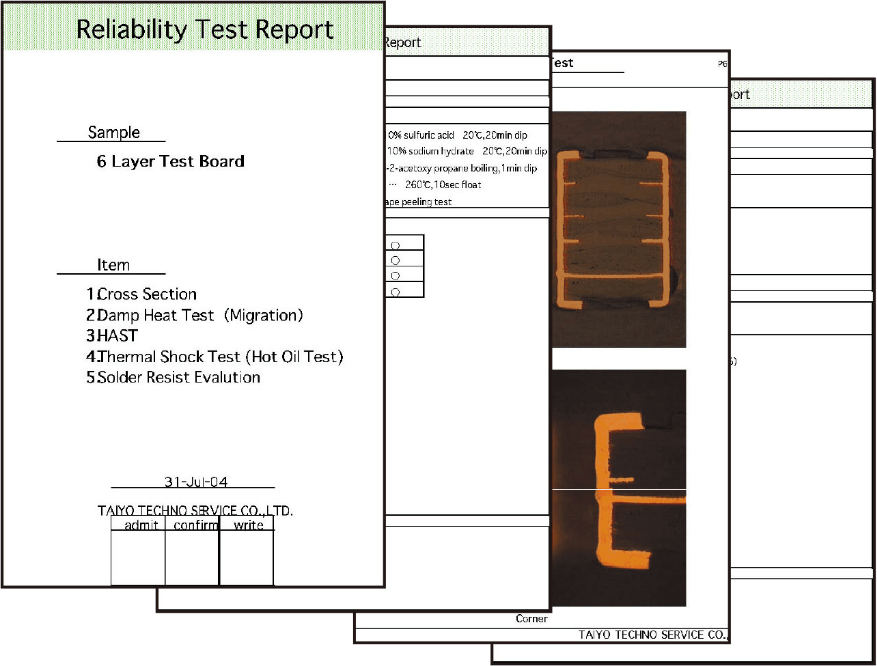

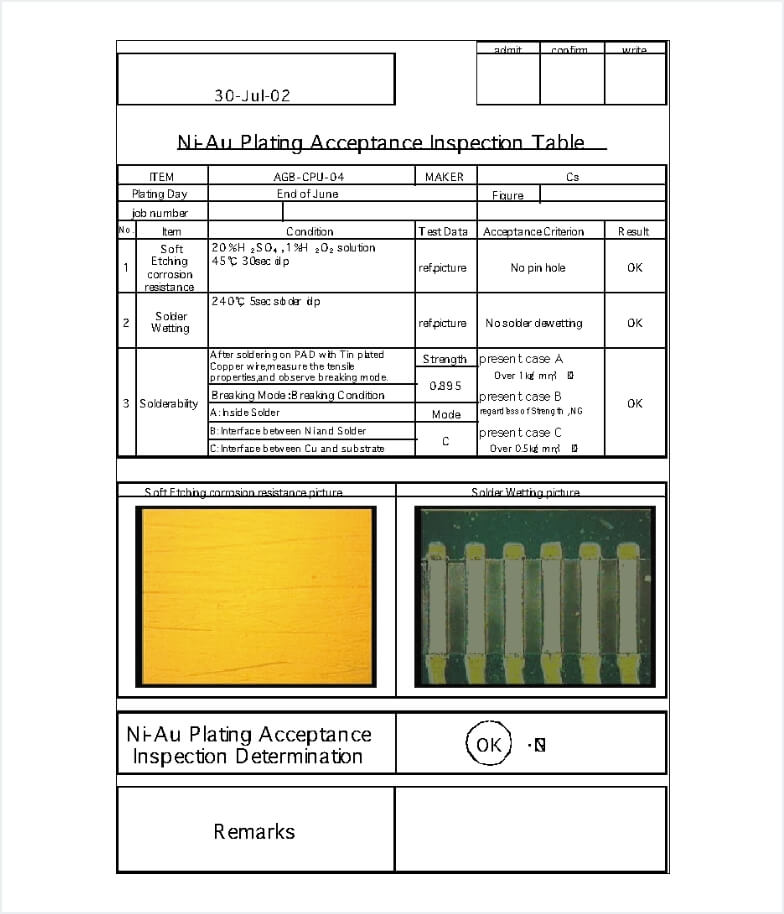

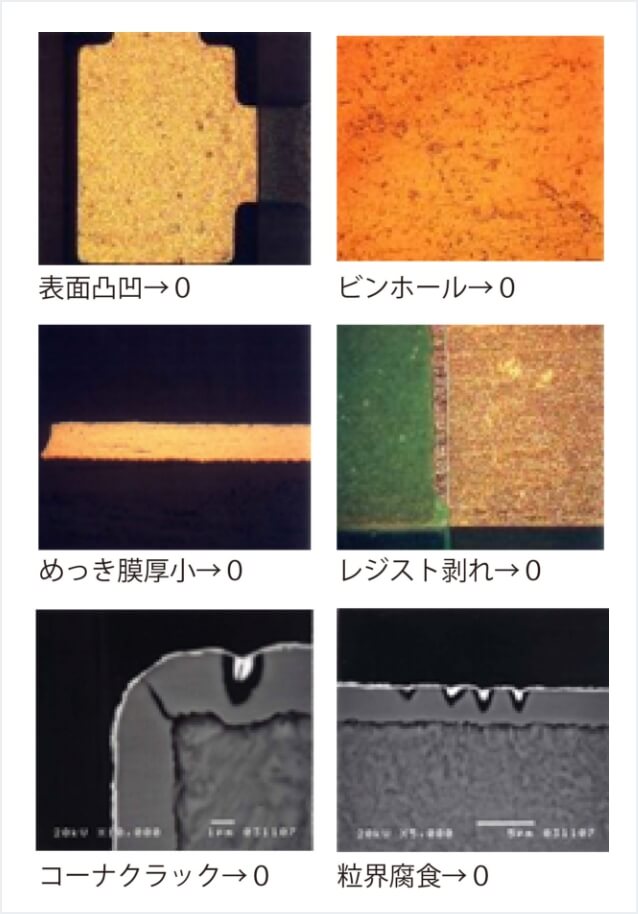

3 量産基板受入検査

定期的あるいは全ロットに対する受入検査を実施し、それぞれの商品に必要な品質特性を試験評価します。特に、はんだ付けやワイヤーボンディングなどに影響の大きな表面処理状態のチェックが不可欠です。各ロットごとの品質状況を確認することにより、実装工程トラブルを未然に防止し、市場クレームの発生をゼロにすることが可能になります。

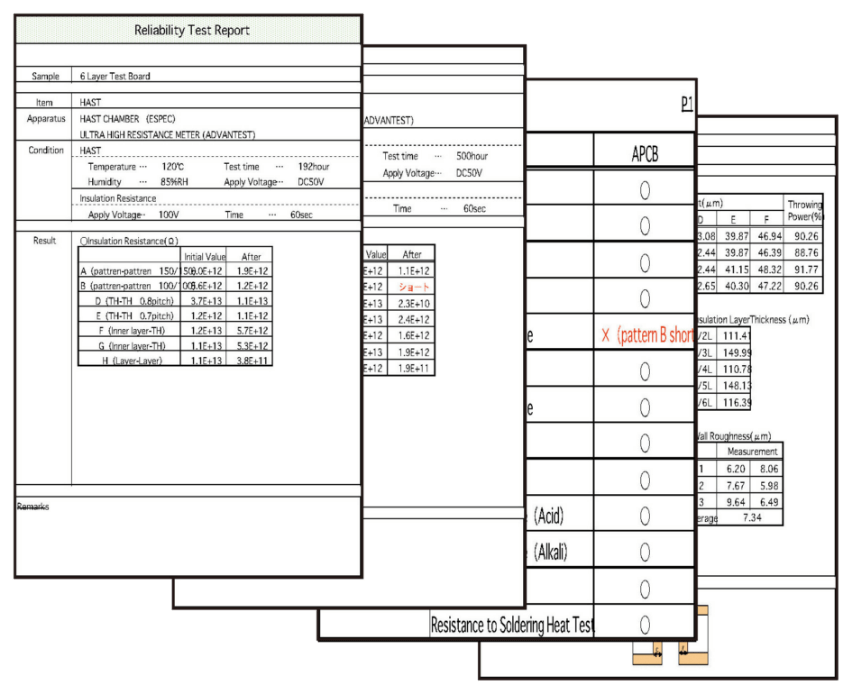

評価報告書

評価報告書

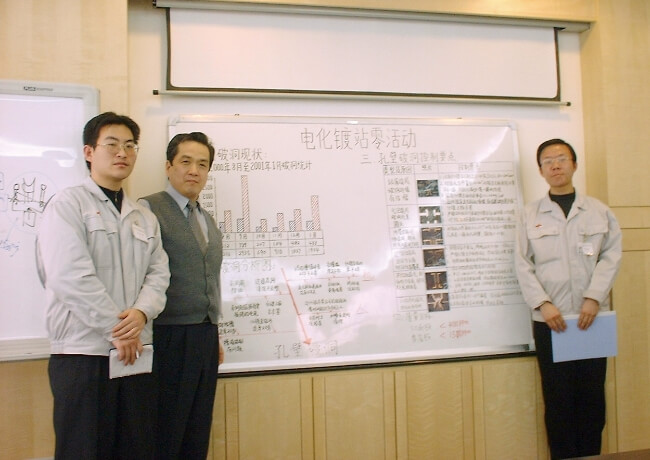

4 工場改善指導

お客様と一体となって。

実際に工場を訪問し、各工程の具体的な品質改善活動を行います。工程毎の技術的な取り組みや全社的な品質保証体制の確立など、それぞれの工場の持つ問題点や課題に合わせたコンサルティング活動を展開します。弊社固有の「00活動」の導入によって、品質に対する考え方を改め、不良率1/10を目標に一体となって品質改善に取り組みます。

指摘ポイント

指摘ポイント

実験指導

実験指導

受入出荷検査

受入出荷検査

5 不良0工場確立

評価事例1

評価事例2