パワーサイクル試験前後の観察事例(社内実験) ~トータルクオリティソリューションのご提案~

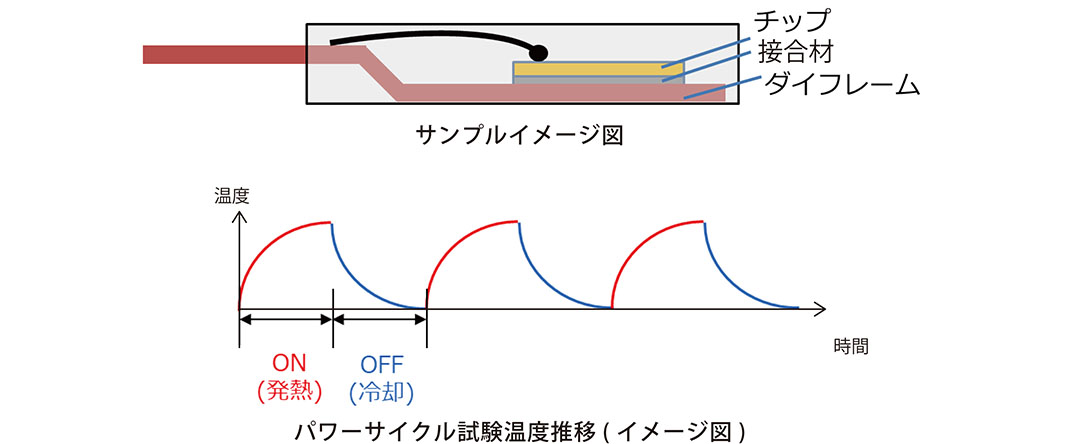

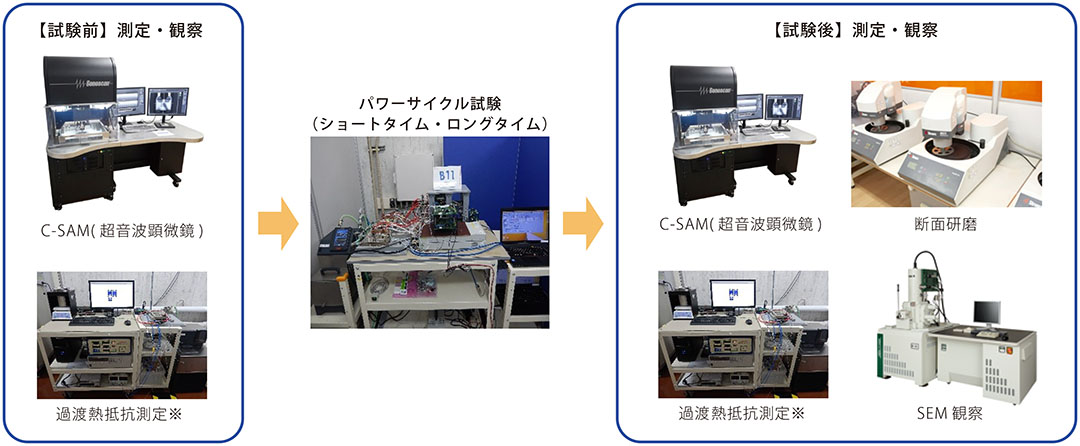

試験概要

市販のIGBT(TO-247パッケージ)を用いショートタイム及びロングタイム(※)パワーサイクル試験を実施する。

実施後に各種分析、解析装置を駆使し試験条件の違いによる破壊モードの差異の有無を観察する。

■ショートタイムパワーサイクル試験

通電ON数秒、OFF数秒の短時間で発熱と冷却をおこない、チップ近傍に負荷を与える試験(ワイヤー部及びダイボンド部)。

■ロングタイムパワーサイクル試験

通電ON数分、OFF数分の長時間で発熱と冷却をおこない、ケースと絶縁基板付近に負荷を与える試験(今回はTO-247パッケージのためダイボンドの劣化有無を確認)。

【注釈】本実験に用いられた試験条件は一例であり、実際に試験を行う際は、あらゆる角度からデータを蓄積し

適正な試験条件を導く必要があります。

-

-

※過渡熱抵抗測定についてはロングタイムパワーサイクル試験のみの測定

その他、各種電気特性の測定も可能です。 -

カーブトレーサ CS-3300

その他、各種電気特性の測定も可能です。

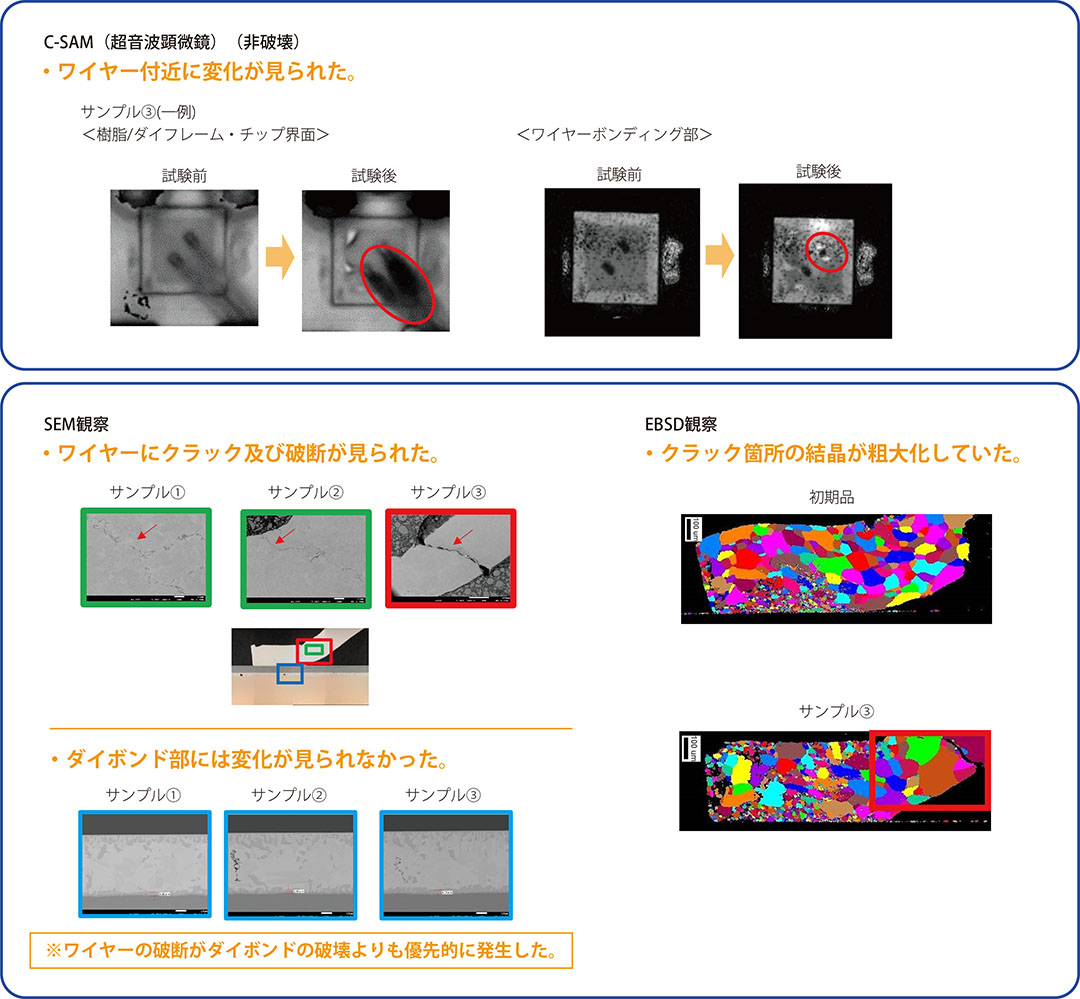

ショートタイムパワーサイクル試験

<パワーサイクル試験条件>

Tj :25℃←→100℃

電流 :80A

オン/オフ時間 :0.5秒/4秒

サイクル数 :~220Kサイクル

実施サンプル数:3台

サンプル1:Vce10%上昇にて停止

サンプル2:Vce15%上昇にて停止

サンプル3:破壊まで試験を実施

Tj :ジャンクション温度

パワーサイクル試験後の観察

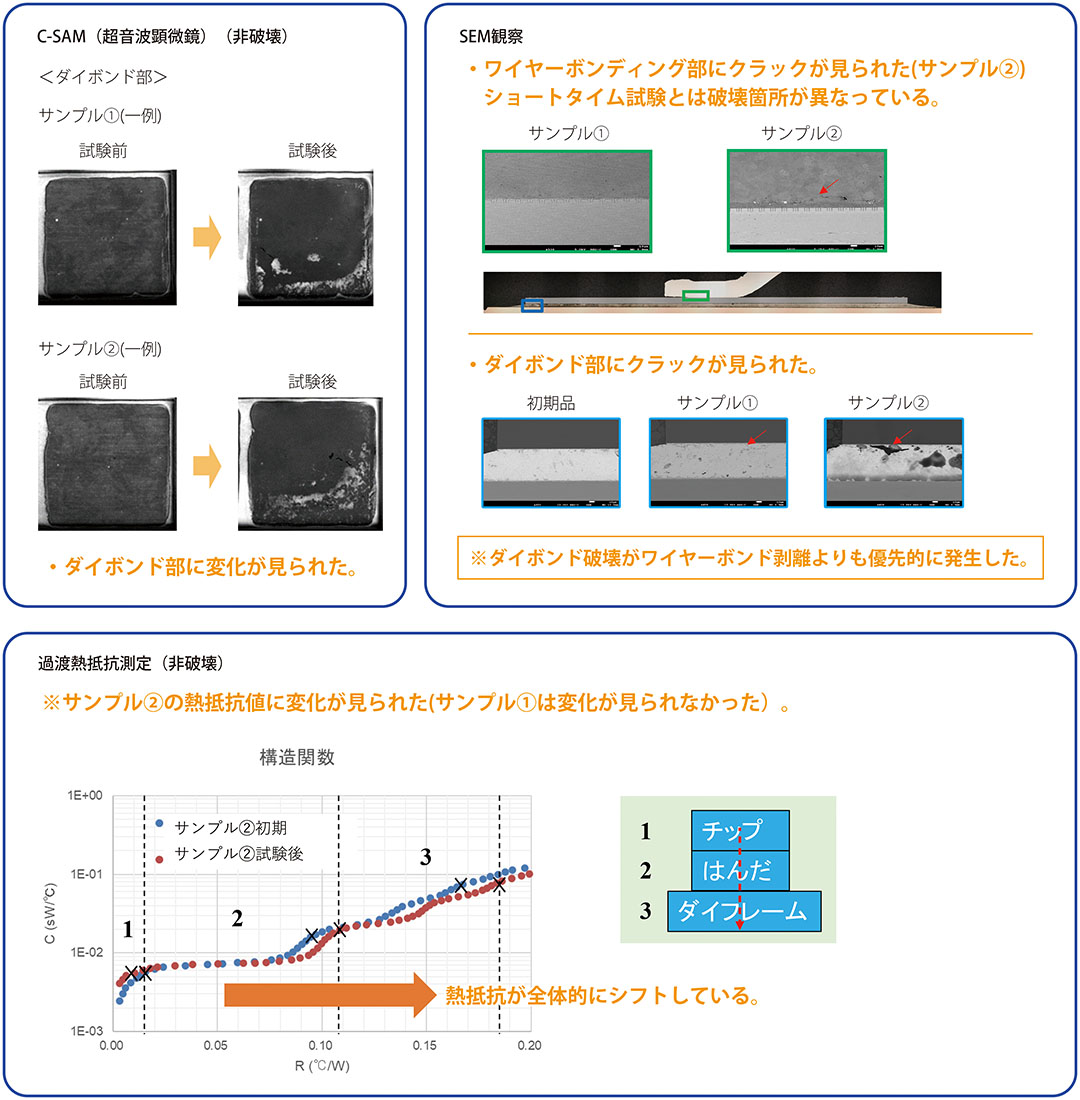

ロングタイムパワーサイクル試験

<パワーサイクル試験条件>

Tj :25℃←→165℃

電流 :60A

オン/オフ時間 :60秒/61秒

サイクル数 :~80Kサイクル

実施サンプル数:2台

サンプル1:「サンプル2」の半分のサイクル数

サンプル2:Vce25%上昇にて停止

パワーサイクル試験後の観察・測定

結言

ショートタイムパワーサイクル試験ではワイヤー自体の破断が優先的に発生した。ロングタイムパワーサイクル

試験ではダイボンド部の破壊(クラック)が優先的に発生した。またワイヤーのボンディング部にクラックが

観察された。

以上の結果から、試験条件の違いにより破壊モードが異なるためパワーサイクル試験を実施する際は、試験条件を慎重に決定する必要がある。

弊社では、

パワーサイクル試験を含む各種信頼性試験についてのノウハウを蓄積しており、その結果を検証すべく様々な装置を保有しています。

お客様の課題解決に向けて、試験結果に基づく原因特定、改善提案をトータルでサポートいたします。