極薄 無電解Ni/Pd/Auプロセスの開発

開発の背景

近年、電子機器の小型化・高機能化に伴い、高密度プリント配線板に半導体を実装したCSP(Chip Size Package)やBGA(Ball Grid Array)などのパッケージ基板が多く使われています。

従来、パッケージ基板にワイヤボンディング性及びはんだ接合性を確保するため、最終表面処理として無電解Ni/Auめっき(ENIG)や無電解Ni/Pd/Auめっき(ENEPIG)が採用されています。

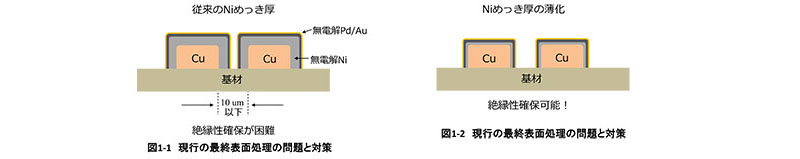

しかし、両めっき皮膜において、Ni層の標準的な厚みは5 μmと厚く、銅配線間距離(ピッチ)が10μm以下の場合、パターン追従性・絶縁信頼性の確保が困難になることが予測されます[田嶋和貴;表面技術]。

この問題の解決方法として、従来の接合信頼性を維持しつつNi層を薄化する事が挙げられます(図1)。

本研究ではNi層薄化時のENIG・ENEPIGプロセスにおけるワイヤボンディング性・はんだ接合性を評価した結果、およびNi層薄化時の接合信頼性を改善する新プロセスについて検討した結果を紹介します。

めっき処理工程

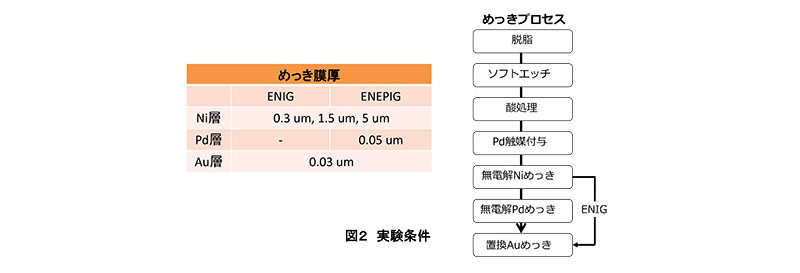

試験基板、ENIG・ENEPIGプロセスの処理工程、各めっき層厚みを図2に示します。処理液にはいずれも市販品を使用。

めっき処理直後の試験基板をめっき直後の試料とし、めっき処理済み試験基板を恒温恒湿(85℃、85RH%)下に96時間放置したものを恒温恒湿試験後の試料としています。

評価方法

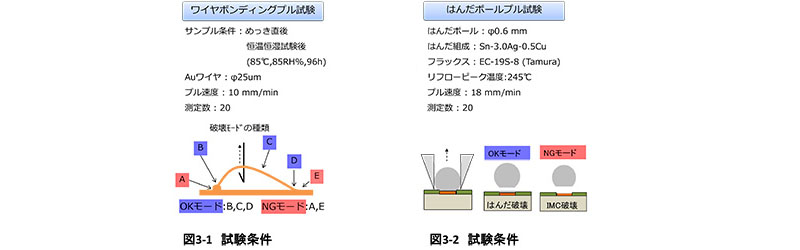

めっき直後および恒温恒湿試験後の試料のAuワイヤボンディングプル強度および破断モードを評価。

破壊モードの判定は、ワイヤー部分での破断をOKモード、ワイヤ接合部での破断をNGモードとしました(図3-1)。

めっき直後の試料のはんだ接合性ははんだボールプル試験により評価。はんだボール実装条件およびプル試験条件を図3-2にまとめています。

ワイヤボンディング性評価

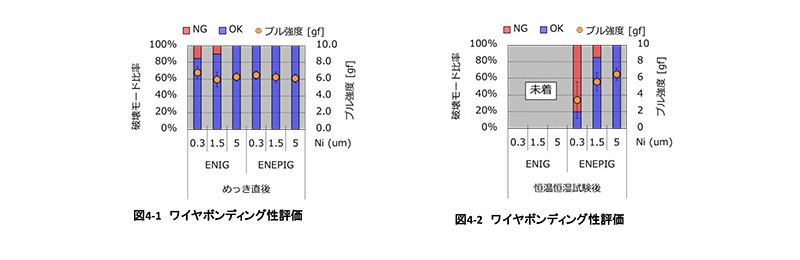

ワイヤボンディングプル試験の結果を示します。

めっき直後(図4-1)において、ENIGプロセスではNi層の薄化に伴ってワイヤボンディング性が低下するのに対し、ENEPIGプロセスではワイヤボンディング性の低下は確認出来ません。

次いで、恒温恒湿試験後(図4-2)の、ENIGプロセスではNi層の厚さに依らずワイヤーが未着となりました。

ENEPIGプロセスではワイヤーの未着は発生しないものの、Ni層の薄化に伴うワイヤボンディング性の低下が確認できます。

ENIGプロセスでワイヤーが未着となった原因としては、NiおよびCuがAu表面に拡散することで、AuワイヤーとAuめっき皮膜表面でのAu-Au結合が阻害されたためであると考えられます[長谷川清;表面技術]。

また、ENEPIGプロセスではNi層の薄化と伴に下地CuのAu表面に対する拡散防止効果が低下したためにNGモードが増加したと考えられます。

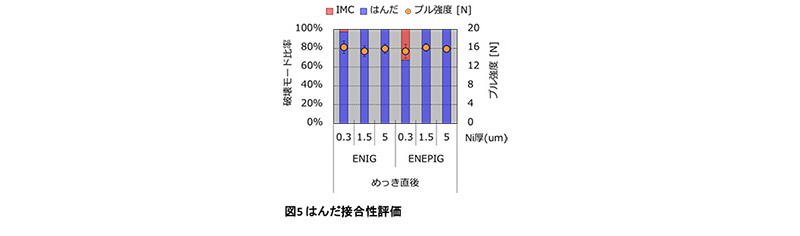

はんだ接合性評価

はんだボールプル試験結果を図5に示す。

めっき直後において、Ni層を0.3μmへ薄化した時に両プロセスで伴にはんだ接合性が低下していることがわかる。

また、発生したNGモード比率はENEPIGプロセスの方が多いことが見て取れる。

極薄 無電解Ni/Pd/Auめっき新プロセス

【Ni層薄化時における接合信頼性の改善結果】

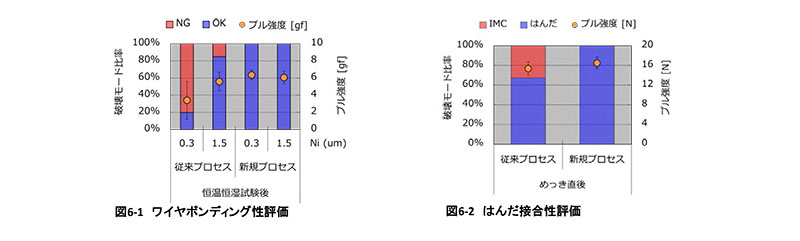

検討を行った結果、弊社の新規ENEPIGプロセスを用いることにより、従来と同等のワイヤボンディング性を維持しながらNi層を0.3μmまで薄化することに成功しました(図6-1)。

また、はんだ接合性の向上も確認できました(図6-2)。

今後は、はんだ接合性の更なる向上を試み、高密度プリント基板の狭ピッチ化へ対応する、極薄 無電解Ni/Pd/Auめっきプロセスの確立を目指します。

まとめ

Ni層薄化時のENIG・ENEPIGプロセスにおけるワイヤボンディング性・はんだ接合性を評価しました。

その結果、両プロセスともにNi層の薄化に伴う接合信頼性の低下が確認された。

また、ENIGプロセスでは、Niを薄化した場合にワイヤボンディングが全て未着となってしまうため、Ni層を薄化する際には、ENEPIGプロセスを採用した方が有利となります。

よって、今後はENEPIGプロセスを基礎として、Ni層を薄化しながらも、ワイヤボンディング性・はんだ接合性の低下を抑制する新しいプロセスの開発が必要です。