超小型・薄型モバイル電子機器に対応。

サブミクロンの領域へ、ナノの世界へ。

高精度化とダウンサイジングが進むモバイル電子機器。そこで使われる電子部品の製造には、より一層高度な微細加工技術が要求されます。そこで活躍するのが、クオルテックのレーザ加工や表面処理加工などの極微の技術。数十ミクロンのパッケージ基板の加工やサブミクロンのLSIへの対応をはじめナノテクノロジーの領域へも、夢を進化させていきます。

基板の加工・実験一覧

徹底した対応力と

安定した品質力。

ビルドアップ工法のマザーボード基板や半導体のパッケージ基板の試作・実験から量産まで、お客さまのご要望に迅速に対応します。1μmレベルのパターン形成やセラミック・シリコン・金属などへの微細加工にも挑戦しています。二十数年間のレーザ加工技術の蓄積と徹底した品質管理により、お客さまに安心と満足をご提供いたします。

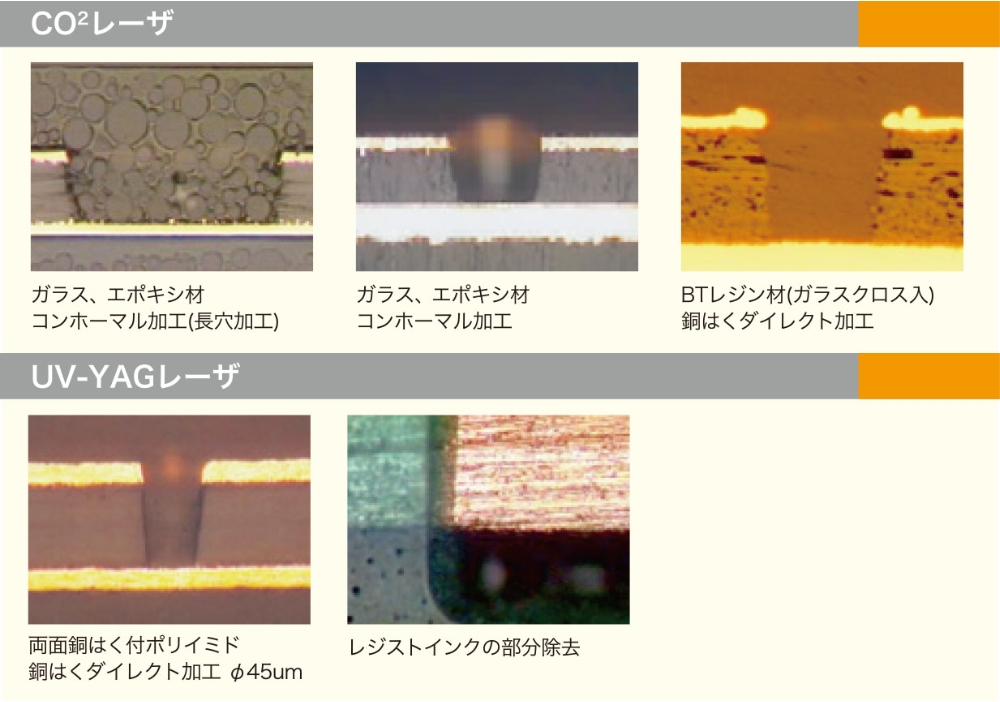

- CO2 レーザ加工

- UV-YAGレーザ加工

- グリーンフェムト秒レーザ加工

加工一覧

ビルドアップ基板

- 銅はくダイレクトスルーホール加工

- 銅はくダイレクトブラインドビア加工

- ビルドアップ基板のスルーホール加工

- ビルドアップ基板のブラインドビア加工

- ビルドアップ基板のUV-YAGデスミア加工

フレキシブル基板

- ポリイミドマスク加工

- FPC基板の外形加工

- FPC基板スルーホール加工

- FPC基板のプリパンチ加工

- FPC基板コンホーマル加工

- FPC基板のフライングリード加工

- ポリイミド基板のベース除去加工

シリコンウエハ

- シリコンウエハの溝加工

- シリコンウエハの外形加工

- シリコンウエハのスルーホール加工

セラミック基板

- グリーンシートの溝加工

- セラミック基板異形状加工

- セラミック基板スクライブ加工

- セラミック基板キャビティ加工

- グリーンシートのスルーホール加工

- セラミックゲージ加工(10μm/10μm)

その他

- レーザダム加工(はんだ止め加工)

- メタルマスク加工

- モールド樹脂除去

- めっきリード線切断加工

- LCPカバー加工(異形状)

- PETフィルムスルーホール加工

- ガラスへのスルーホール加工

- PSR部分除去加工(パッド追加他)

- イエロークリーンブース完備

品質管理体制

日常管理

徹底した温湿度管理

1μm = 0.001mm

当社が扱っているのはとても小さな単位のもの。少しの温度変化や湿度によって品質が不均一になってしまいます。そんな製品を扱っているからこそ、機械の精度を常に一定に保たなければいけません。1日4回温湿度を計測し、温湿度管理表による徹底した温湿度管理で機械の精度を保ち、品質の均一化を徹底しています。

レーザ出力管理

レーザの出力チェックも、レーザの出力管理表で行っています。毎日のレーザの出力状況を常にチェックし、異常がないかを管理しています。

設備点検で、異常にすばやく対応

お客さまのニーズに対応できるよう、日々の設備点検をしています。効率のよい作業を図るため、異常にはすばやく対応する必要があります。毎日の点検で少しの変化も敏感にとらえ、すばやく対応します。

品質管理

受注

お客さまからご注文を頂き次第、ご要望の加工内容や納期等の詳細をお伺いします。その後、お伺いした内容に基づいて加工スケジュールを定めます。

受入検査

製品の受入時に目視(一部拡大顕微鏡使用)での受入検査を行います。受入検査時には、品名・ロット番号・数量等製品の仕様を確認。キズ・打痕・変色・折れ等がないか外観検査を実施し、レーザ加工指示書を作成します。

加工検査

レーザ加工後は、三次元顕微鏡(測長機能付)による加工検査を行います。穴径・穴位置確認、バリ・形状・樹脂残り等の穴外観確認を行います。また加工検査においても、作業指示書・作業指図書に基づいた検査を実施します。

納品

お客さまへの納品時には、レーザ加工条件や、検査結果の顕微鏡写真などを記載したレーザ加工条件管理表を添付して納品しています。

異常管理

万全のアフターサポート

万が一製品に異常があった場合でも、原因の究明・対策の実施により改善しています。

製品異常時の処置フロー

(顧客クレーム時)

クレーム時には、お客さまへの迅速な対応を何より心がけています。異常発生後は速やかにご連絡し、1週間以内の報告書提出を実施しております。3ポイント対策書による作業標準の見直し、チェックリストの作成、ポカヨケの対策等、二度とクレームを発生させないための仕組みを構築します。

品質保証体制

お客さまのニーズにいち早く対応できるよう、万全の体制でお客さまをサポートしています。

リアルタイムに

生産現場と直結