分析から改善・ソリューションへ

長年の経験と技術の結晶が再現実験。

故障・不具合発生の原因究明と問題解決のためには、正確な分析データと正解を実証する再現実験が不可欠です。しかしそれは、単に分析的手法だけではなかなか解決しないケースが多く見られます。分析データによって不具合原因をある程度絞れても、確実に要因を一つ抽出するのには、変動要因の大きい製造現場の再現が必須。それに対応するのが、ISO17025認証取得、高い専門性と技術力、長年の経験実績を有するクオルテックのコア・コンピタンス。同じ故障・不具合が発生するまで分析と再現実験を繰り返し、真の意味での現場改善・問題解決をご提供します。

再現実験について

-

原因解析

現場・現物の調査

データ・資料の収集

問題点の抽出

-

再現実験

要因解析(不良解析)

原因究明再現実験による真因の究明

改善実施計画の立案

-

対策改善

作業標準書の変更

成果の確認

歯止め 標準化の推進

再現実験の流れ

1 要因の分析

2 再現実験計画の策定

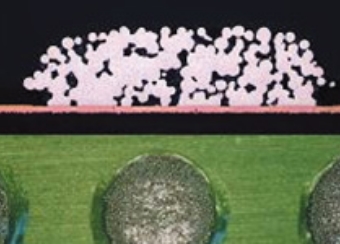

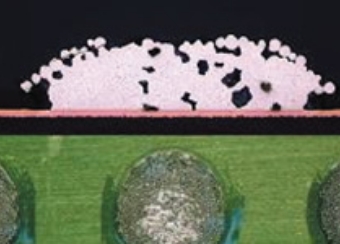

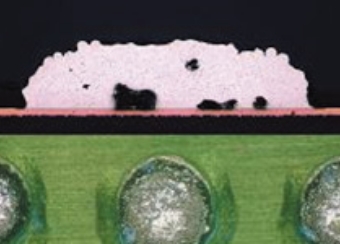

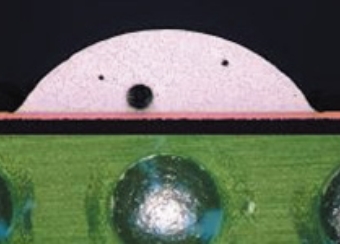

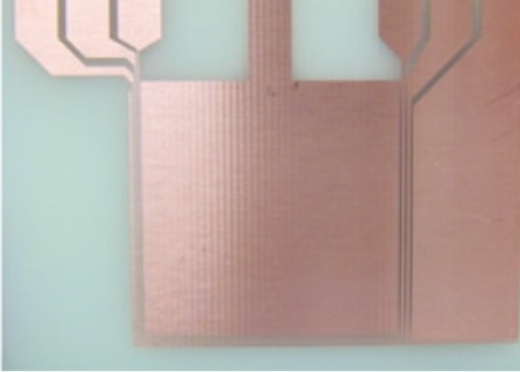

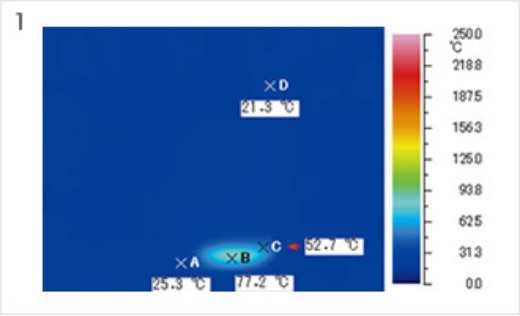

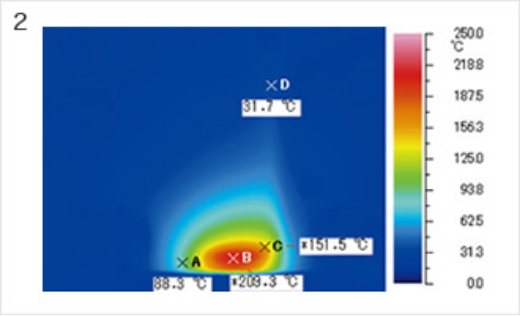

| 再現実験内容 | Ni(min) | Au(min) | 結果 | |

|---|---|---|---|---|

| 1 | 通常処理 | 25 | 7 | 異常なし |

| 2 | 通常処理 | 25 | 35 | 異常なし |

| 3 | 銅表面酸化皮膜 (プリディップから投入) | 25 | 7 | 異常なし |

| 4 | 銅表面酸化皮膜 (プリディップから投入) | 25 | 35 | ピンホール発生 |

| 5 | 銅表面酸化皮膜 (通常工程) | 25 | 7 | 異常なし |

| 6 | 銅表面酸化皮膜 (通常工程) | 25 | 35 | 異常なし |

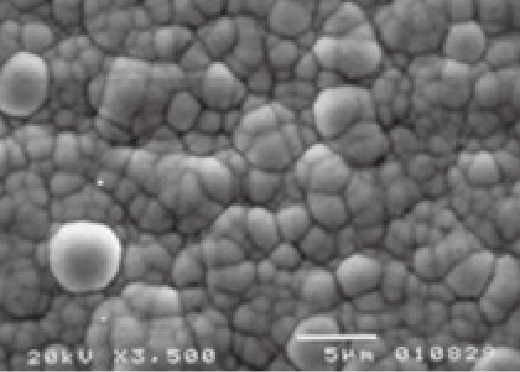

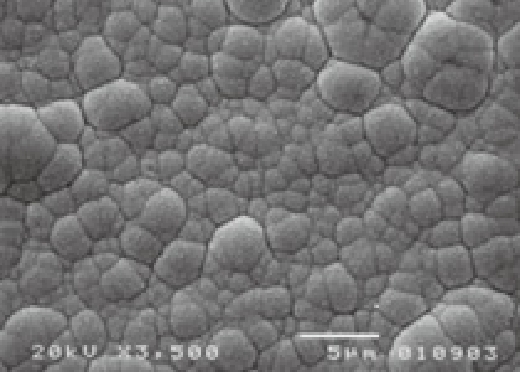

| 7 | Auめっき液中Ni濃度1000ppm | 25 | 7 | Ni侵食小 |

| 8 | Auめっき液中Ni濃度1000ppm | 25 | 35 | Ni侵食大 |

| 9 | Niめっき温度+10℃ | 25 | 7 | 異常なし |

| 10 | Niめっき温度+10℃ | 25 | 35 | 異常なし |

| 11 | Niめっき液中へFe, Cuの添加 | - | - | めっき液分解 |

| 12 | アクチベータにFe添加 | 25 | 7 | 異常なし |

| 13 | Niめっき3回に分割 (1回10min) | 30 | 7 | 異常なし |

| 14 | 高リンタイプNiめっき液 | 25 | 7 | 異常なし |

| 15 | 低リンタイプNiめっき液 | 25 | 7 | 異常なし |

| 16 | Auめっき液中にクエン酸ソーダ添加 | 25 | 7 | 異常なし |

| 17 | Auめっき液中にKCN添加 | 25 | 7 | 異常なし |

| 18 | Niめっき後放置し、Auめっき | 25 | 7 | 異常なし |

| 19 | 銅表面変色防止剤の影響 | 25 | 7 | 異常なし |

| 20 | 銅めっき光沢剤の付着 | 25 | 7 | 異常なし |

| 21 | 銅表面への指紋付着 | 25 | 7 | ピンホール発生 |

3 改善ポイントの洗い出し

-

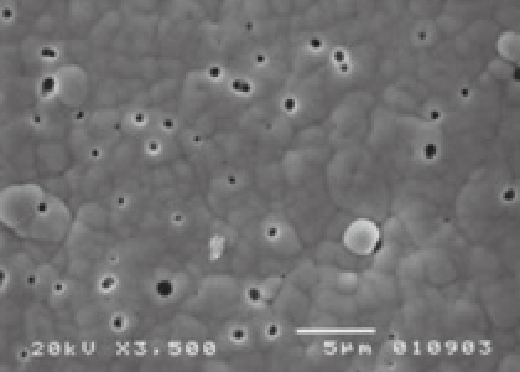

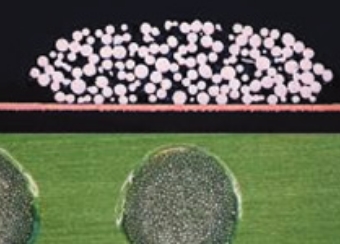

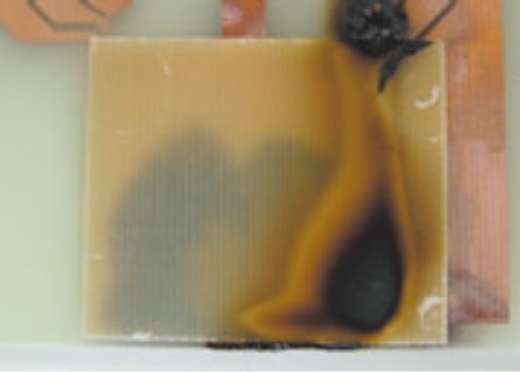

ピンホール

対策基板取り扱い方法の改善により、指紋や異物の付着を防止する。

工程間の保管時間および保管環境の見直しを行う。

表面異物および酸化皮膜除去のため、

クリーナー工程およびソフトエッチング工程の能力確認を実施し、標準化する。 -

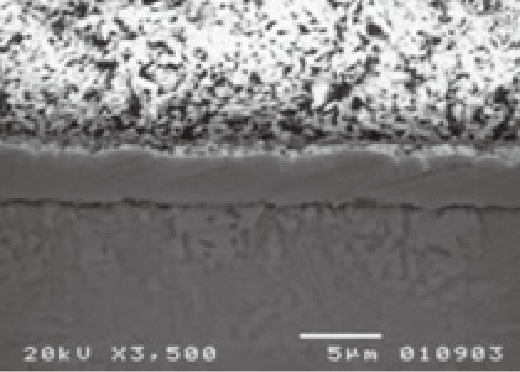

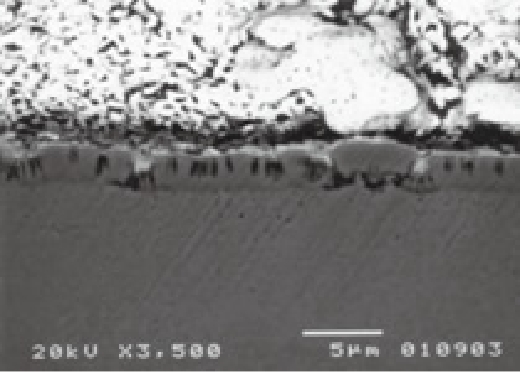

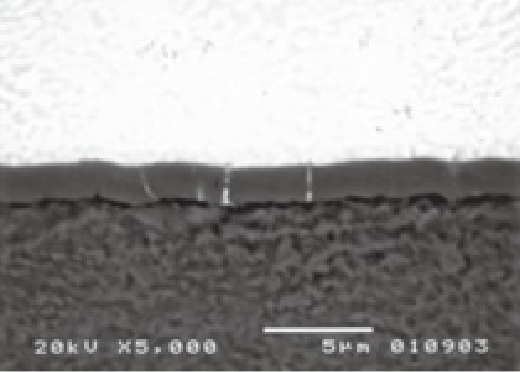

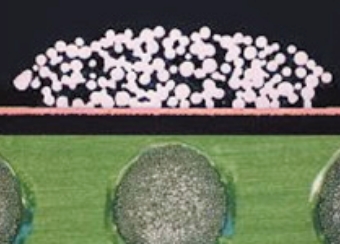

Niめっき

皮膜侵食対策めっき装置トラブル等の改善により、処理時間および処理条件の均一化を実施する。

Auめっき槽中のNiイオン濃度管理基準の見直しまたは設定を行う。

(現状では、500ppm前後を基準値とするケースが一般的である。)